تیرآهن یکی از مصالحی است که در صنعت ساخت و ساز استفاده بسیاری دارد. تیرآهنها بسته به نوع پروژه، حجم مصرفی، نوع و روشهای بکارگیری متفاوتی دارند. فرآیند اتصال و جوش دادن تیرآهنها در پروژهها یکی از مراحل مهم و حیاتی در ساخت سازهها میباشد. به همین دلیل نحوه جوشکاری تیرآهن و اصول آن، اهمیت بسزایی دارد. در این مقاله از فولاد رامیار صنعت به بررسی شیوههای رایج جوشکاری تیرآهن و استانداردهای آن میپردازیم.

جوشکاری تیرآهن چگونه انجام میشود؟

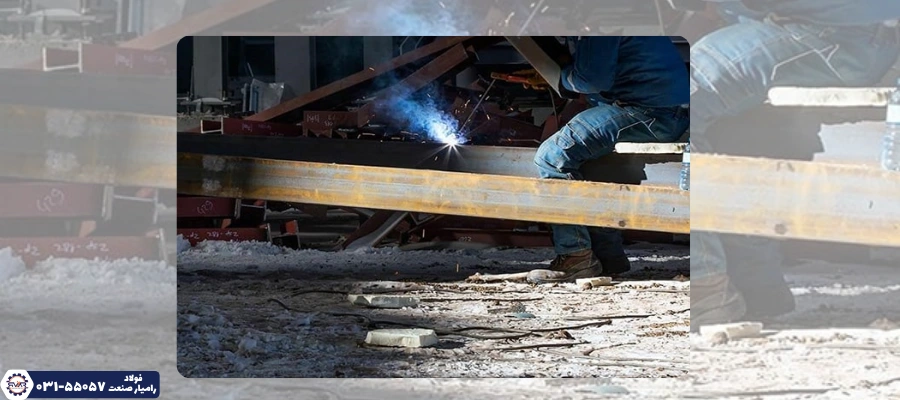

جوشکاری تیرآهن فرآیند متصل کردن دو یا چند تیرآهن به همدیگر است که به وسیله ذوب کردن فلزات با فشار گاز انجام میشود. این فرآیند نیاز به دقت بالایی دارد تا با رعایت استانداردها و قوانین اتصالی محکم و با کیفیت ایجاد شود.

از آنجایی که تیرآهن فولادی از مهمترین مصالح فلزی ساختمانی است؛ در ساخت اسکلت ساز، از تیرآهن در بخشهای مختلفی مانند ستونهای اصلی و فرعی، تیرهای پشتیبان سقف راه پله بطور گسترده استفاده میشود.

در برخی از پروژهها برای اتصالات مقاومتر در سقف و ستون، با استفاده از جوشکاری، تیرآهن دوبل ایجاد میکنند تا تحمل بار در اسکلت سازه افزایش یافته و مقاومت بیشتری در برابر نیروهای فشاری و خمشی بدست آید.

در صورت آشنایی بیشتر با تحمل بار تیرآهن و نحوه محاسبه آن میتوانید مقاله " روش های محاسبه تحمل بار تیرآهن " را مطالعه کنید.

روشهای جوشکاری تیرآهن

برای اتصال تیرآهنها به یکدیگر، مهندسان از روشهای جوشکاری متنوعی استفاده می کنند. حالا اینکه از کدام این روشها در کجا باید استفاده کرد، به عواملی مانند نوع فلز، کیفیت و مقاومت آن بستگی دارد که توسط فرد جوشکار مشخص میشود. در کل سه روش برای جوش دادن وجود دارد که در ادامه به بررسی کامل آنها پرداختهایم.

جوشکاری قوس فلزی گازی یا GMAW

این روش یکی از بهترین و سریعترین راهها برای اتصال دو قطعه تیرآهن به همدیگر است، زیرا از یک سیم الکترود پیوسته و گاز محافظ استفاده میشود تا عاری از هرگونه از آلودگی باشد. این نوع جوشکاری با نام MIG نیز شناخته میشود. همچنین به دلیل سرعت بالا و کارایی برای پروژهای بزرگ مناسب میباشد.

جوشکاری تنگستن گازی GTAW

یکی از روشهای دقیق و تمیز جوشکاری، جوشکاری تنگستن گازی است، که در آن از الکترود تنگستن غیر مصرفی و گاز محافظ آرگون یا هلیوم استفاده میشود. این روش به دلیل کیفیت بالای جوش، کنترل حرارت عالی و مناسب بودن برای فلزات نازک و ساخت تجهیزات حساس کاربرد فراوانی دارد.

جوشکاری تنگستن گازی یا TIG برای انواع فلزات از جمله فولاد ضد زنگ، آلومینیوم و مس بسیارایدهآل است.

جوشکاری قوس الکتریکی یا SMAW

یکی از رایجترین روشها اتصال فلزات، جوشکاری قوس الکتریکی است که در آن با ایجاد یک قوس الکتریکی بین الکترود و قطعه کار، حرارت لازم برای ذوب فلزات تأمین میشود در نتیجه اتصال بین دو تیرآهن ایجاد میشود.

انواع جوش تیرآهن

جوشکاری تیرآهن یکی از روشهای متداول برای اتصال تیرآهنها در سازههای فلزی است که به استحکام بیشتر اسکلت ساختمان کمک میکند. بسته به نوع پروژه و میزان باربری مورد نیاز، از روشهای مختلف جوشکاری استفاده میشود. از مهمترین انواع جوشکاری تیرآهن میتوان به موارد زیر اشاره کرد:

جوشکاری لب به لب (Butt Weld)

این روش زمانی بهکار میرود که دو تیرآهن به صورت هم راستا در امتداد یکدیگر قرار گرفتهاند و نیاز به اتصال مستقیم و یکپارچه دارند. جوش لب به لب به دلیل ایجاد پیوستگی کامل بین قطعات، توزیع یکنواخت تنش و جلوگیری از تمرکز نیرو در یک نقطه، گزینهای ایدهآل برای اتصالات سازهای محسوب میشود.

جوشکاری گوشه (Fillet Weld)

یکی از رایجترین روش جوشکاری تیرآهن این است که در آن دو قطعه با زاویه ۹۰ درجه به هم متصل میشوند. این روش اغلب در ساخت اتصالات T شکل یا L شکل کاربرد دارد و برای افزایش مقاومت سازه در برابر نیروهای جانبی به کار میگیرند.

جوشکاری سپری (T- Weld)

در این روش یک تیرآهن به صورت عمود بر دیگری جوش داده میشود تا اتصالات T شکل ایجاد گردد. این نوع جوش بیشتر در قابهای فلزی و اتصالات ستون به تیر استفاده میشود.

جوش لب روی هم (Lap Weld)

در مواقعی که لازم است دو تیرآهن روی یکدیگر قرار بگیرند و با طول همپوشانی معین به هم متصل شوند، از جوش لب روی هم استفاده میکنند. این روش به ویژه برای افزایش طول تیرآهنها کاربرد دارد.

هر یک از این روشها بسته به طراحی سازه، نوع نیروهای وارد بر آن و استانداردهای مهندسی انتخاب میشود تا مقاومت، دوام و ایمنی سازه تضمین گردد.

نکات قبل از جوشکاری تیرآهن

بهتر است قبل از انجام جوشکاری نکاتی در خصوص تیرآهنها در نظر داشته باشید.

- تمیز کردن سطح: تمیز کردن سطح تیرآهن به وسیله برس سیمی و پاک کردن مواد زائد برای جلوگیری از زنگ زدگی و خوردگی در محل جوش کاری بسیار اهمیت دارد.

- پیشگرم کردن: قبل از انجام جوشکاری گرم کردن محل جوشکاری مانع ترک خوردگی و اعوجاج در حین کار میشود.

- نظارت بر گرمای ورودی: جوشکاری در دمای مناسب نقش مهمی در کیفیت اتصال و جلوگیری از ایجاد ترک یا تغییر شکل در قطعات فلزی دارد. جوشکاری در جریان باد و در دمای زیر صفر درجه ممنوع است. همچنین در دمای بیش از حد نیز ممکن است باعث سوختگی فلز پایه و ضعف در ساختار تیرآهن شود. انتخاب دمای مناسب به نوع تیرآهن، ضخامت قطعه و روش جوشکاری بستگی دارد و رعایت آن برای داشتن یک جوش یکنواخت و مقاوم ضروری است.

- آمادهسازی قسمتهای اتصال تیرآهن: جوشکاران برای اطمینان از ایجاد شدن جوش قوی، تراشیدن لبهها را انجام میدهند. به این صورت که یک شیار V شکل با زاویهای غیر از ۹۰ درجه در قسمت اتصال دو قطعه به وجود میآورند سپس جوشکاری را انجام میدهند.

مراحل انجام جوشکاری انواع تیرآهن

از آنجایی که جوشکاری نیاز به دقت و رعایت برخی نکات دارد ما به ترتیب مراحل انجام جوشکاری تیرآهن را بررسی کردهایم این مراحل به شرح زیر است.

آمادهسازی دستگاه جوش یا اینورتر

اولین گام برای آغاز جوشکاری، آماده کردن دستگاه جوش یا اینورتر است. برای این کار به دو کابل نیاز دارید:

- یکی مجهز به گیره

- دیگری دارای انبر

کابل گیرهدار باید به قطب منفی دستگاه وصل شود و کابل انبردار به قطب مثبت متصل گردد. پس از اتصال صحیح کابلها، با فشار دادن کلید روشن/خاموش، دستگاه آمادهی شروع بهکار خواهد شد.

آمادهسازی محل جوشکاری تیرآهن

در این مرحله، گیره کابل را محکم به قطعه فلزی متصل کنید. توجه داشته باشید که اتصال گیره باید کاملاً ثابت باشد؛ در غیر این صورت ممکن است هنگام جوشکاری لرزش ایجاد شود و باعث داغ شدن سریع کابل شود. این اتصال مناسب تضمین کننده انتقال درست جریان به قطعه کار است.

رعایت نکات ایمنی قبل از شروع

استفاده از تجهیزات ایمنی در جوشکاری حیاتی است. ماسک جوشکاری برای محافظت از چشمها و صورت در برابر نور شدید و جرقهها ضروری است. همچنین دستکش مخصوص جوشکاری برای جلوگیری از سوختگی دست اهمیت بالایی دارد. عدم رعایت این موارد، ممکن است منجر به آسیب جدی یا حتی کوری موقت چشمها شود.

آمادهسازی الکترود و تنظیم دستگاه

پس از اطمینان از روشن بودن دستگاه و اتصال صحیح گیره، نوبت به قرار دادن الکترود (سیم جوش) در انبر میرسد. برای جوشکاریهای کوچک و سبک، الکترود با قطر ۳ میلیمتر مناسب است. پس از نصب الکترود، آمپر دستگاه را با استفاده از کلید مخصوص روی مقدار مناسب (معمولاً بین ۵۰ تا ۷۰ آمپر) تنظیم کنید. انتخاب آمپر درست تأثیر زیادی در کیفیت جوش و جلوگیری از پاشش اضافی دارد.

انجام عملیات جوشکاری

عملیات جوشکاری تیرآهن یکی از حساسترین مراحل در اتصال فلزات است که نیازمند دقت بالا و رعایت کامل اصول ایمنی است. برای جلوگیری از آسیب به قطعه یا دستگاه، فاصله الکترود از سطح کار باید حدود ۲ تا ۳ میلیمتر باشد؛ زیرا نزدیک بودن بیشازحد باعث چسبیدن الکترود و سوختن دستگاه و دور بودن زیاد موجب پاشش مذاب و حتی سوراخ شدن فلز میشود.

پس از ایجاد قوس الکتریکی و انجام خال جوشهای اولیه، لازم است سربارههای باقیمانده را با چکش جدا کنید تا از حبس شدن آنها در حوضچه مذاب و ایجاد ضعف در جوش جلوگیری شود.

بعد از تکمیل فرآیند و تمیزکاری جوش اهمیت زیادی دارد؛ با استفاده از برس سیمی، چکش یا سنباده سطح جوش را صاف و یکنواخت کنید تا علاوهبر بهبود ظاهر، از ایجاد تمرکز تنش و خوردگی در طول زمان پیشگیری شود.

سرانجام

جوشکاری تیرآهن یکی از مراحل حیاتی در ساخت سازههای فلزی است که اجرای صحیح آن تضمینکننده استحکام و دوام اسکلت ساختمان خواهد بود. انتخاب تجهیزات مناسب، رعایت اصول ایمنی و توجه به جزئیات فنی، نقش مهمی در کیفیت اتصالها دارد. برای اطمینان از خرید محصولات استاندارد و اجرای جوشکاری بینقص، توصیه میشود با کارشناسان فولاد رامیار صنعت با شماره ۰۳۱۵۵۰۵۷ در ارتباط باشید. کارشناسان ما با ارائه اطلاعات دقیق درباره قیمت تیرآهن و سایر مقاطع فولادی، شما را در مسیر انتخاب و خریدی هوشمندانه همراهی میکنند.