نورد تیرآهن یکی از مراحل کلیدی در تولید مقاطع فولادی است که نقشی تعیینکننده در کیفیت، استحکام و کاربرد نهایی تیرآهنها دارد. در این فرآیند، کارشناسان یا اپراتورهای نورد با استفاده از تکنیکهایی مانند نورد گرم و نورد سرد، فولاد را تحت فشار و حرارت کنترل شده از میان غلتکهای سنگین عبور میدهند و آن را به شکلهای استاندارد مورد نیاز پروژههای ساختمانی و صنعتی تبدیل میکنند.

نورد، نه تنها در مراحل اولیه تولید تیرآهنهای I و H کاربرد دارد، بلکه در خم کاری، اصلاح ابعاد و انطباق با طرحهای خاص نیز استفاده میشود. شناخت دقیق روشهای نورد و تفاوتهای آنها به مهندسان و سازندگان کمک میکند تا تیرآهنی متناسب با نیاز پروژه انتخاب کرده و از نظر اقتصادی و فنی بهترین نتیجه را کسب کنند. در این مقاله از فولاد رامیار صنعت، با فرآیند نورد تیرآهن و روشهای مختلف آن آشنا خواهید شد.

نورد تیرآهن چیست؟

نورد تیرآهن یکی از مراحل حیاتی در فرآیند تولید مقاطع فولادی است که طی آن، فولاد با عبور از میان غلتکهای مخصوص، به اشکال استاندارد مانند تیرآهن I یا H تبدیل میشود. فرآیند نورد به دو روش نورد گرم و نورد سرد انجام میگیرد؛ در نورد گرم، اپراتورها فولاد را تا دمای بالا حرارت میدهند و سپس آن را شکل میدهند، در حالیکه در نورد سرد، بدون حرارتدهی و با اعمال فشار مستقیم، مقطع را با دقت بیشتری شکل میدهند.

نورد نه تنها موجب بهبود خواص مکانیکی تیرآهن مانند استحکام، یکنواختی و مقاومت در برابر فشار میشود، بلکه امکان تولید سریع و انبوه مقاطع مختلف را نیز فراهم میسازد.

نکته مهم اینجاست که نوع فرآیند نورد مستقیماً بر قیمت تیرآهن تأثیرگذار است. تیرآهنهای تولید شده با نورد گرم معمولاً هزینه تولید پایینتری دارند و برای کاربردهای عمومی ساختمان مناسب هستند. در حالی که تیرآهنهای حاصل از نورد سرد با وجود قیمت بالاتر، دقت ابعادی بیشتر و ویژگیهای خاصتری ارائه میدهند. بنابراین انتخاب نوع نورد، علاوه بر تأثیر فنی، میتواند نقش مؤثری در مدیریت هزینههای ساختوساز و تصمیم گیریهای اقتصادی پروژه ایفا کند.

تاریخچه نورد تیرآهن

فرآیند نورد تیرآهن سابقهای نزدیک به دو قرن دارد. هرچند کاربرد نورد سرد برای فلزات غیرآهنی از قرن چهارم میلادی آغاز شده بود، اما نخستین تیرآهن به شکل I در سال ۱۸۴۹ توسط آلفونس هالبو در بلژیک با نورد آهن فرفورژه ساخته شد.

این نوآوری نقطه عطفی در صنعت سازههای فلزی بهشمار میرفت. در ادامه، با رشد صنعت فولاد، شرکت Bethlehem Steel در آمریکا طی قرن بیستم نقش مهمی در توسعه نورد تیرآهنهای بالپهن ایفا کرد و محصولات آن به طور گسترده در پروژههای عظیم مانند پلها و آسمان خراشها مورد استفاده قرار گرفت.

امروزه فرآیند نورد تیرآهن با تکنولوژیهای پیشرفته در کارخانههای فولاد سازی سراسر جهان انجام میشود و یکی از پایههای اصلی تولید مقاطع ساختمانی است.

انواع روشهای نورد تیرآهن

نورد تیرآهن یکی از مراحل کلیدی در فرآیند شکلدهی فولاد است که با توجه به نوع کاربرد و ویژگیهای مکانیکی مورد نیاز، میتواند به روشهای مختلفی انجام شود. هر کدام از این روشها، مزایا، محدودیتها و کاربردهای خاص خود را دارند. در ادامه با رایجترین و مهمترین انواع نورد تیرآهن آشنا میشوید.

نورد گرم (Hot Rolling)

در نورد گرم، فولاد با دمایی بالاتر از ۱۰۰۰ درجه سانتیگراد حرارت داده میشود و سپس از میان غلتکها عبور داده میشود. این روش باعث نرم شدن فلز و شکل پذیری آسان آن میشود. تیرآهنهای نورد گرم معمولاً برای مصارف ساختمانی و عمرانی استفاده میشوند و دارای خواص مکانیکی مناسب و تولید مقرون به صرفه هستند.

نورد سرد (Cold Rolling)

در این روش، فولاد بدون اعمال حرارت و در دمای محیط شکل دهی میشود. نورد سرد دقت ابعادی بالاتری نسبت به نورد گرم دارد و محصول نهایی نیز استحکام بیشتری خواهد داشت. از این روش بیشتر برای تولید تیرآهنهایی با تلرانس دقیق و سطح باکیفیت استفاده میشود، هرچند هزینه آن بالاتر است.

نورد طولی

نورد طولی، تیرآهن در راستای محور طولی خود دچار تغییر شکل میشود. این روش مناسب تولید تیرآهنهایی با طولهای متنوع و مقاومت کششی بالا است و در پروژههای بزرگ مانند پل سازی یا برج سازی کاربرد دارد.

نورد عرضی

نورد عرضی برای تغییر شکل تیرآهن در امتداد محور عرضی آن انجام می شود. این روش معمولاً برای اصلاح یا افزایش عرض تیرآهن و تطبیق آن با نیازهای خاص طراحی کاربرد دارد.

نورد شکلی یا مقطعی

در این نوع نورد، هدف تغییر مقطع تیرآهن به اشکال مختلف مانند I، H یا Z است. این فرآیند برای تولید تیرآهنهای مخصوص با مقاطع محاسبه شده مورد استفاده قرار میگیرد. دقت در طراحی قالب و غلتکها اهمیت زیادی دارد.

نورد دو غلطکی

نورد دو غلطکی، تنها از دو غلتک برای اعمال فشار به فولاد استفاده میشود. از نورد دو غلتکی بیشتر برای تولید مقاطع ساده با ضخامت کم و ابعاد بزرگ استفاده میشود.

نورد چند غلطکی

روش نورد چند غلطکی، چند غلتک هم زمان روی تیرآهن فشار وارد میکنند. نتیجه این فرآیند، دقت بالاتر در ابعاد و توانایی تولید مقاطع بزرگتر و مستحکمتر است. این روش معمولاً در خطوط تولید صنعتی با حجم بالا به کار میرود.

نورد خوشهای

نورد خوشهای شامل چند مجموعه غلتک است که به صورت خوشهای سازماندهی شدهاند. این روش به دلیل پایداری بالا و یکنواختی فشار، برای تولید تیرآهنهایی با دقت هندسی بالا و کیفیت سطحی مناسب مورد استفاده قرار میگیرد.

نورد چندگانه

نورد چندگانه، تیرآهن به طور متوالی از چندین مرحله نورد عبور داده میشود. این تکنیک باعث افزایش استحکام، بهبود کیفیت نهایی و رسیدن به ابعاد دقیق و یکنواخت میشود. این روش برای تولید تیرآهنهایی با کاربرد های حساس و خاص مانند سازههای صنعتی یا نظامی بسیار مناسب است.

تیرآهن های غیر قابل نورد

برخی از تیرآهنها به دلیل مشخصات فیزیکی و متالورژیکی خاص، قابلیت نورد مجدد یا شکل دهی ثانویه را ندارند. این نوع تیرآهنها معمولاً از آلیاژهای خاص یا فولادهای پرکربن ساخته میشوند که سختی بالا، شکنندگی یا مقاومت به تغییر شکل دارند.

همچنین تیرآهنهایی که قبلاً تحت بارگذاری سنگین، زنگ زدگی شدید یا تغییر شکل دائمی قرار گرفتهاند، برای فرآیند نورد مناسب نیستند. استفاده از تیرآهنهای غیر قابل نورد در عملیات شکل دهی میتواند باعث ترک خوردگی، شکست یا کاهش مقاومت سازهای شود؛ به همین دلیل لازم است پیش از انتخاب تیرآهن برای نورد، ویژگیهای فنی آن به دقت بررسی شود.

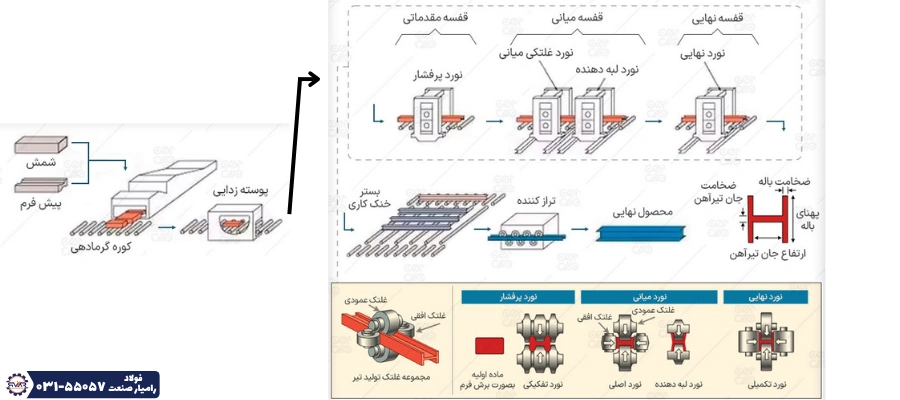

مراحل نورد تیرآهن

فرآیند نورد تیرآهن شامل چند مرحله کلیدی است که به تولید محصولی دقیق، مقاوم و مطابق با استاندارد منجر میشود.

آمادهسازی و بارگیری مواد اولیه

شمش فولادی یا تیر خام آمادهسازی شده و در ابتدای خط نورد قرار میگیرد. این شمشها ممکن است از قبل گرم شده باشند.

تنظیم دستگاه نورد

غلتکهای دستگاه نورد توسط اپراتور تنظیم میشوند تا فشار و فاصله مناسب برای عبور تیرآهن فراهم شود. این تنظیم دقیق، تعیینکننده شکل نهایی محصول است.

نورد اولیه (پاس اول)

تیرآهن وارد غلتکها شده و نخستین تغییر شکل را تجربه میکند. این مرحله برای شروع فرآیند شکل دهی و کنترل اولیه ابعاد انجام میشود.

بررسی و اصلاح موقعیت تیرآهن

اپراتور کیفیت بال و جان تیرآهن را بررسی میکند. اگر اعوجاج یا انحرافی وجود داشته باشد، تنظیمات اصلاح میشوند.

عبور از پاسهای بعدی و تغییر شکل تدریجی

تیرآهن از چندین مرحله نورد عبور میکند. در هر مرحله فشار بیشتر و تغییر شکل دقیقتری اعمال میشود تا به فرم نهایی نزدیک تر شود.

تنظیم فشار نهایی و فرمدهی کامل

در این مرحله، با اعمال فشار دقیق، تیرآهن به شکل و ابعاد نهایی خود میرسد. بررسی دقیق شعاع خم و یکنواختی مقطع انجام میشود.

خروج از دستگاه نورد

پس از تکمیل فرآیند، غلتکها باز شده و تیرآهن به آرامی از دستگاه خارج میشود تا آسیبی نبیند.

کنترل کیفیت نهایی

تیرآهن نورد شده از نظر ابعاد، فرم، یکنواختی و کیفیت سطحی بررسی میشود تا با استانداردهای تولید مطابقت داشته باشد.

خنک کاری و انتقال به انبار یا ارسال

در صورت نیاز، تیرآهن خنک میشود، سپس برای ارسال به بازار یا محل پروژه آماده میشود.

معرفی کارخانه های نورد تیرآهن

کارخانههای نورد تیرآهن از اصلیترین تولیدکنندگان مقاطع فولادی در کشور هستند که با بهره گیری از تجهیزات پیشرفته، انواع تیرآهن را برای مصارف ساختمانی و صنعتی تولید میکنند. این کارخانهها تیرآهنهای IPE، INP و IPB را در سایزهای مختلف عرضه میکنند تا نیاز پروژههای عمرانی و سازهای را برطرف سازند. کیفیت تولید در هر کارخانه بر اساس استانداردهای ملی و بینالمللی سنجیده میشود و عوامل مهمی مانند وزن، مقاومت و استحکام تیرآهنها را تحت تأثیر قرار میدهد.

برخی از معروف ترین کارخانههای تولید تیرآهن در ایران شامل ذوبآهن اصفهان، فولاد یزد، فایکو و بناب هستند که محصولات آنها به دلیل کیفیت بالا و تطابق با استانداردهای جهانی، در بازار داخلی و صادراتی محبوبیت دارند.

این کارخانهها با به روزرسانی فناوری تولید و رعایت دقیق استانداردها، سهم بزرگی در تأمین نیاز بازار و کاهش وابستگی به واردات دارند. انتخاب تیرآهن از کارخانههای معتبر علاوهبر تضمین کیفیت، به خریداران کمک میکند تا از نظر اقتصادی نیز خریدی بهصرفه داشته باشند.

در نهایت

فرآیند نورد تیرآهن، یکی از ارکان حیاتی در تولید مقاطع فولادی استاندارد و مقاوم است که با بهره گیری از روشهای متنوع مانند نورد گرم، سرد و شکلدهی مقطعی، امکان تولید تیرآهنهایی متناسب با نیازهای مختلف صنعتی و ساختمانی را فراهم میسازد.

انتخاب صحیح نوع نورد، نقش مهمی در بهینهسازی هزینهها و افزایش بهره وری سازهها دارد. همچنین آشنایی با کارخانههای معتبر تولید تیرآهن در ایران به خریداران کمک میکند تا انتخابی مطمئن و مقرون به صرفه داشته باشند. برای مشاوره رایگان و انتخاب مناسب ترین نوع تیرآهن برای پروژهتان، از طریق شماره تماس 03155057 با کارشناسان فولاد رامیار صنعت در ارتباط باشید.