یکی از مصالح پر کاربرد در ساختمان سازی، میلگرد میباشد. از انواع میلگرد جهت مقاومت بخشیدن به سازه در مقابل تنش های کششی، فشاری و چرخشی استفاده میکنند. یکی از این میلگردها، میلگرد کششی است که علاوه بر ساختمان سازی، در صنعت ماشین سازی نیز استفاده می شود. میلگردهای کششی به روش کشش سرد تولید شده و از آنها در پل ها یا ساختمان های بلند استفاده می کنند. در این مقاله از فولاد رامیار صنعت به طور کامل به بررسی میلگرد کششی از نحوه تولید تا کاربرد آن پرداختهایم .

میلگرد کششی چیست؟

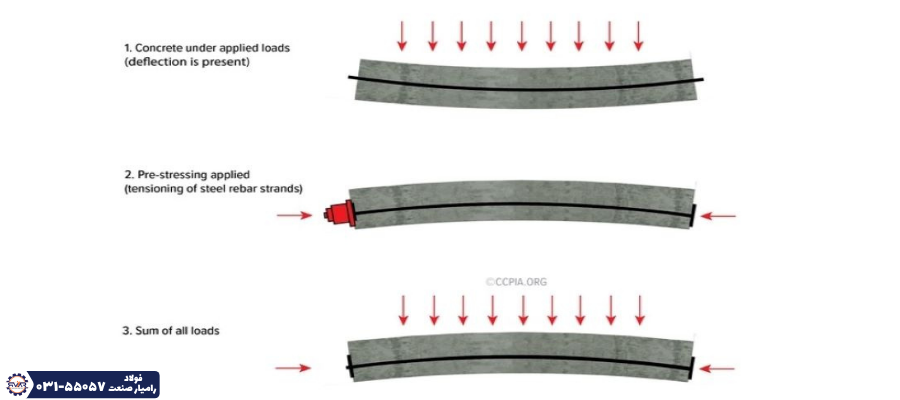

یکی از نکات مهمی که باید در ساختمان سازی مورد توجه قرار بگیرد، میزان مقاوم بودن بتن در برابر تنش کششی است؛ در واقع هدف از استفاده از میلگرد، جبران ضعف بتن در برابر یکسری از نیروهاست. در واقع تنشی که سبب تغییر شکل یا دفرمه شدن یک سازه شود را تنش کششی میگویند که باید تا حد امکان بتن را در مقابل آن مقاوم کرد؛ به همین جهت از میلگرد کششی استفاده می کنند.

انواع میلگرد کششی کدام است؟

میلگرد کششی یکی از اصلیترین اجزای سازههای بتن مسلح به شمار میرود که وظیفهی اصلی آن، تحمل نیروهای کششی در نواحی تحت کشش سازه است. انتخاب نوع مناسب میلگرد میتواند به شکل قابل توجهی در افزایش مقاومت و دوام سازه مؤثر باشد. میلگردهای کششی بر اساس شکل سطح، ویژگیهای مکانیکی و نوع کاربرد به انواع مختلفی تقسیم میشوند که در ادامه به بررسی کامل آنها می پردازیم.

میلگرد کششی از نظر شکل سطح

میلگردهای کششی از نظر ظاهر و ساختار سطحی به دو دستهی اصلی تقسیم میشوند:

میلگرد ساده

میلگرد ساده چیست؟ این نوع میلگرد دارای سطحی کاملاً صاف و بدون هرگونه شیار یا آج است. به دلیل نداشتن اصطکاک مناسب با بتن، بیشتر در قطعاتی استفاده می شود که نیروی کششی کمی دارند یا به صورت موقتی در قالب بندیها کاربرد دارند. از مزایای میلگرد ساده میتوان به خم پذیری بالا و جوشپذیری مناسب اشاره کرد.

میلگرد آجدار

میلگرد آجدار دارای شیارهایی منظم و برجسته در سطح خود است که باعث ایجاد چسبندگی بهتر با بتن میشود. همین ویژگی موجب افزایش مقاومت کششی و جلوگیری از لغزش میلگرد در بتن میشود. میلگرد آجدار، پرکاربردترین نوع میلگرد کششی در پروژههای ساختمانی و عمرانی است.

دسته بندی میلگرد کششی آجدار بر اساس گرید

انواع میلگرد آجدار کششی بر اساس استاندارد ملی ایران و همچنین استانداردهای بینالمللی، در گریدهای مختلفی عرضه میشوند که هریک ویژگیهای مکانیکی خاص خود را دارند.

A1 (نرم)

- سطح: ساده یا با آجهای کمعمق

- مقاومت تسلیم: حدود 230 مگاپاسکال

- کاربرد: بیشتر در قطعاتی با نیاز به خم کاری بالا و اجرای اتصالات جوشی

A2 (نیمهسخت)

- سطح: آجدار با شیارهای مارپیچی

- مقاومت تسلیم: حدود 300 مگاپاسکال

- کاربرد: مناسب برای اعضای سازهای با نیروی کششی متوسط

A3 (سخت)

- سطح: آجدار با شیارهای جناقی یا مرکب

- مقاومت تسلیم: حدود 400 مگاپاسکال

- کاربرد: استفاده در سازههای باربر و پرتنش، مانند ستونها و تیرهای بتنی

نوع آج (شیار مارپیچ، جناقی یا مرکب) و عمق آن تأثیر مستقیمی در قدرت چسبندگی و تحمل تنش میلگرد دارد. جهت مقایسه بهتر میلگرد ساده و آجدار مقاله " بررسی 10 تفاوت میلگرد ساده و آجدار" را مطالعه کنید.

میلگرد کششی حرارتی

میلگرد کششی حرارتی یکی دیگر از انواع میلگردهای کششی است که از طریق فرآیند عملیات حرارتی (آنیلینگ یا کوئنچ و تمپرینگ) خواص مکانیکی بهبود یافتهای پیدا میکند. این میلگردها در برابر خمش، کشش و حتی دمای بالا مقاومت بیشتری از خود نشان میدهند.

ویژگیهای مکانیکی میلگرد کششی

مهمترین ویژگیهایی که در انتخاب میلگرد کششی باید در نظر گرفته شود شامل موارد زیر است:

- مقاومت کششی نهایی: حداکثر نیرویی که میلگرد میتواند قبل از گسیختگی تحمل کند.

- مقاومت تسلیم: حد تنشی که پس از آن تغییر شکل دائم در میلگرد آغاز میشود.

- چسبندگی با بتن: میزان درگیری سطح میلگرد با بتن که با نوع آج و سطح آن مرتبط است.

- جوش پذیری و خم پذیری: بسته به نوع فولاد و درصد کربن موجود، میلگردها رفتار متفاوتی در هنگام جوشکاری یا خم کاری دارند.

| رده | علامت مشخصه در استاندارد های ملی ایران | مقاومت نهایی (مگاپاسکال) | مقاومت تسلیم (مگاپاسکال) | شکل رویه | رده از نظر سختی |

| S240 | س 240 | 360 | 240 | ساده | نرم |

| S340 | آج 340 | 500 | 340 | آج دار مارپیچ | نیم سخت |

| S400 | آج 400 | 600 | 400 | آج دار جناقی | نیم سخت |

| S500 | آج 500 | 650 | 500 | آجدار مرکب | سخت |

میلگردهای کششی در انواع و گریدهای مختلف طراحی و تولید می شوند تا بسته به نیاز پروژه، مقاومت، شکلپذیری، جوشپذیری و دوام لازم را فراهم کنند. استفاده صحیح از نوع مناسب میلگرد، به ویژه در مناطق تحت تنش کششی بالا، نقش کلیدی در افزایش عمر مفید سازه و کاهش خطرات احتمالی ایفا میکند. انتخاب میلگرد مناسب بر پایه استانداردهای فنی، نوع سازه، و شرایط محیطی، بخشی حیاتی از طراحی و اجرای اصولی پروژههای عمرانی است.

کاربرد میلگرد کششی

میلگردها نقش بسیار مهمی در تقویت مقاومت کششی سازههای بتنی ایفا میکنند. در یک مقطع بتن مسلح، زمانی که سازه تحت بار قرار میگیرد، نواحی پایینتر از محور میانی دچار تنش کششی میشوند. از آنجا که بتن در برابر کشش مقاومت پایینی دارد، برای جبران این ضعف، از میلگردهای کششی استفاده میشود. این میلگردها در بخشهایی از سازه قرار میگیرند که بیشترین تنش کششی در آن نواحی ایجاد میشود تا از ایجاد ترک یا شکست در بتن جلوگیری شود. مهمترین کاربردهای میلگرد کششی عبارتاند از:

افزایش مقاومت کششی بتن

در ناحیه زیرین تیرها، دالها و سایر اعضای بتنی که تحت بارهای خمشی قرار میگیرند، میلگرد در پایین مقطع قرار میگیرد تا تنشهای کششی ایجاد شده را تحمل کند.

استفاده در تیرچه بلوک سقف

در سیستم سقف تیرچه بلوک، میلگردهای کششی در قسمت تحتانی خرپای فولادی تعبیه میشوند. این میلگردها بخشی از ساختار تیرچه هستند و وظیفه دارند نیروی کششی ناشی از بار وارده را تحمل کنند. معمولاً این میلگردها به میلگردهای زیگزاگ خرپا از طریق جوش یا قلاب متصل میشوند.

بکارگیری میلگرد کششی در صنایع

میلگردهای کششی علاوه بر کاربردهای ساختمانی، در صنایع مختلفی مانند ماشینسازی، تولید ماشینآلات کشاورزی و صنعتی، موتورسیکلتسازی، ساخت پیچ و مهره، تولید شفت، تجهیزات هیدرولیکی و حتی مصارف تزئینی مانند فرفوژه مورد استفاده قرار میگیرند.

شبکهبندی و سازههای تقویتی

در پروژههایی که نیاز به ایجاد شبکههای فولادی برای تقویت سازه دارند، میلگردهای کششی به دلیل مقاومت بالا و قابلیت شکلپذیری مورد استفاده قرار میگیرند.

نحوه تولید میلگرد کششی

میلگردهای کششی از طریق فرآیند کشش سرد تولید میشوند. فرآیندی که طی آن میلگرد خام پس از عبور از چند مرحله شامل اسید شویی، سرتراشی، روزنرانی (کاهش قطر)، برشکاری و تابگیری، به محصول نهایی با قطر کمتر و مقاومت کششی بالاتر تبدیل میشود. در مرحله اصلی یعنی کشش یا روزنرانی، میلگرد از درون قالبهایی با قطر کوچکتر عبور داده میشود و با اعمال نیروی کششی، قطر آن کاهش یافته و طول آن افزایش مییابد.

میلگردهای کششی پس از تولید، به دو شکل شاخهای و کلافی عرضه میشوند. نوع شاخهای بیشتر در مصارف ساختمانی و سازهای استفاده میشود، در حالی که نوع کلاف به دلیل انعطافپذیری بیشتر، در صنایع ظریفتری مانند تولید پیچ و مهره، فنرسازی و ساخت قطعات کوچکتر کاربرد دارد. رعایت استانداردهای تولید در این فرآیند، نقش مهمی در کیفیت نهایی محصول دارد و موجب افزایش دوام، ایمنی و قابلیت اطمینان میلگرد در پروژههای مختلف میشود.

تفاوت میلگرد کششی و فشاری

میلگردهای کششی و فشاری اگرچه از یک نوع متریال ساخته میشوند و از نظر ظاهری تفاوتی ندارند، اما کارکرد و محل قرارگیری آنها در سازههای بتنی متفاوت است. میلگرد کششی برای تقویت نواحی تحت کشش بتن طراحی شده است، در حالی که میلگرد فشاری وظیفه تحمل نیروهای فشاری را در نواحی بالایی عضو بتنی بر عهده دارد. در زمان اعمال بار، میلگرد دچار افزایش طول میشود (کش آمدن)، در حالی که میلگرد فشاری در اثر فشار، کوتاهتر شده و ممکن است دچار کمانش گردد.

محل استفاده این دو نوع میلگرد نیز در مقطع بتن مسلح متفاوت است. میلگردهای کششی در پایین محور خنثی (تار میانی) و میلگردهای فشاری در بالای آن قرار میگیرند. همچنین، در شرایط بارگذاری شدید، میلگرد کششی معمولاً تا مرحله شکست کشیده میشود، اما میلگرد فشاری ممکن است پیش از شکست نهایی دچار لهیدگی یا کمانش شود.

درنهایت

با توجه به نقش کلیدی میلگرد کششی در تقویت مقاومت کششی سازههای بتنی، انتخاب نوع مناسب آن از نظر شکل سطح، گرید، ویژگیهای مکانیکی و روش تولید، تأثیر مستقیمی بر دوام، ایمنی و عملکرد سازه دارد. میلگردهای کششی در انواع ساده، آجدار و حرارتی تولید میشوند که هر کدام متناسب با نوع پروژه، محل بارگذاری و میزان تنش، کاربرد مشخصی دارند.

شرکت فولاد رامیار صنعت با بهرهگیری از تجربه و همکاری مستقیم با برترین کارخانههای تولید فولاد کشور، آماده تأمین انواع میلگرد کششی با استاندارد معتبر، کیفیت تضمینشده و قیمت مقرون به صرفه به صورت مستقیم از کارخانه است. برای استعلام قیمت روز، کافیست به صفحه قیمت میلگرد مراجعه کرده یا با شماره 03155057 تماس بگیرید.