در زمان خرید انواع محصولات فولادی لازم است که پیش از ثبت سفارش و حتی پس از آن، نکاتی را در نظر داشته باشید. برای خرید شمش فولادی نیز لازم است تا اطلاعاتی را ابتدا در مورد این محصول داشته باشید و همچنین در زمان خرید مواردی را در نظر بگیرید. در ادامه در مطلب از فولاد رامیار صنعت راهنمای خرید شمش فولادی به صورت کامل به این موارد پرداخته ایم.

<نسخه صوتی مقاله راهنمای خرید شمش فولادی>

خرید شمش آهن

شمش فولادی یکی از پرمصرف ترین محصولات در بازار فولاد به حساب میآید. این محصول که در واقع یک محصول میانی در صنعت فولاد است، برای تولید مقاطع فولادی مورد استفاده قرار میگیرد. با توجه به این اوصاف، قیمت شمش فولادی به صورت مستقیم بر قیمت سایر محصولات از جمله میلگرد، نبشی، ناودانی، ورق و ... تاثیر میگذارد.

فولاد رامیار صنعت به واسطه همکاری با بزرگترین کارخانه های ذوب و نورد در ایران، انواع شمش فولادی در ابعاد و استانداردهای متنوع را با قیمت مناسب و به صورت مستقیم از کارخانه به فروش میرساند. شما میتوانید قیمت بروز این محصول را در سایت ما مشاهده کنید:

نکاتی که قبل از خرید شمش فولادی باید بدانید!

1. انواع شمش فولادی را بشناسید

شمش فولادی در سه نوع بیلت، بلوم و اسلب تولید و بازار عرضه میشود که هر کدام کاربرد خاص خود را دارند. علاوه بر تفاوتی که در شکل ظاهری دارند، از نظر ویژگی و نحوه تولید نیز با یکدیگر متفاوت هستند. در مطلب " تفاوت شمش بلوم، بیلت و اسلب " به صورت کامل به این مقوله پرداختهایم.

2. آنالیز شمش فولادی را بررسی کنید

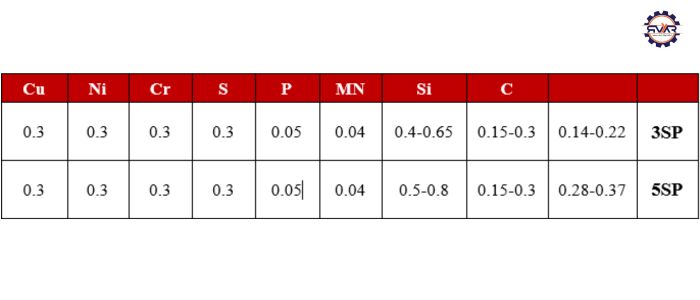

شمش های فولادی در گرید های مختلفی تولید میشوند؛ منظور از آنالیز، ترکیبات شیمیایی این محصولات است که سبب متفاوت بودن آنها شده است. از پرکاربردترین آنالیزهای شمش فولادی میتوان به 5sp,4sp,3sp اشاره کرد. این سه آنالیز در میزان کربنی که در ترکیباتشان به کار رفته است، با یکدیگر تفاوت دارند. در زمان خرید شمش آهن، باید متناسب با محصول نهایی که قرار است تولید شود، بهترین آنالیز را انتخاب کنید.

آنالیز شمش 4sp

شمش فولادی 4sp یکی دیگر از انواع شمش در بازار میباشد. آنالیز شمش 4sp نسبت به آنالیز های دیگر در درصد کربن موجود در ترکیبات خود متفاوت میباشد. شمش 4sp در طول 6 و 12 متر و با سطح مقطع در ابعاد 125*125 میلی متر و 150*150 میلی متر طبق استانداردهای جهانی تولید و به بازار عرضه میشود.

تفاوت شمش 5sp و 3sp

بزرگترین تفاوت شمش 5sp و 3sp، میزان کربن موجود در ترکیبات آنها است. در آنالیز شمش 3sp میزان کربن کمتر بوده و در نتیجه انعطاف پذیری آن نیز بیشتر میباشد. همچنین آنالیز شمش 5sp نسبت به 3sp کمتر میباشد.

3. ابعاد شمش فولادی را مشخص کنید

نکته بعدی که در زمان خرید شمش آهن باید توجه کنید، ابعاد شمش فولاد است؛ منظور از ابعاد، طول و سطح مقطع آن است. به طور کلی شمش فولادی در طول 6 و 12 متر تولید میشود؛ سطح مقطع آنها نیز با توجه به نوعی که دارند، متفاوت است.

شمش بیلت و بلوم مربعی بوده و عرض و ضخامت آنها برابر است؛ عرض و ضخامت این دو نوع شمش از 100 تا 200 میلی متر متغیر خواهد بود. پرکاربردترین سایز شمش بیلت و بلوم، 125*125 ، 150*150 و 100*100 میباشد. سطح مقطع شمش اسلب نیز مستطیلی بوده و برای تولید ورق استفاده میشود. در مطلب " شمش اسلب چیست؟ " میتوانید اطلاعات بیشتری در مورد این محصول کسب کنید.

سطح مقطع انواع شمش

به طور کلی سطح مقطع شمش بیلت و بلوم مربع شکل است و عرض و ضخامت آن نیز با یکدیگر برابر است. در جدول زیر میتوانید انواع سطح مقطع شمش را مشاهده کنید:

|

ابعاد سطح مقطع شمش بیلت و بلوم (mm) عرض*ضخامت(ارتفاع) |

|

۱۰۰*۱۰۰ |

|

۱۲۰*۱۲۰ |

|

۱۲۵*۱۲۵ |

|

۱۳۰*۱۳۰ |

|

۱۴۰*۱۴۰ |

|

۱۵۰*۱۵۰ |

|

۱۶۰*۱۶۰ |

|

۱۸۰*۱۸۰ |

|

۲۰۰*۲۰۰ |

|

۲۵۰*۲۵۰ |

سطح مقطع شمش اسلب به صورت زیر است:

|

ابعاد سطح مقطع شمش اسلب |

عرض (متر) |

ضخامت (میلی متر) |

طول (متر) |

|

۱ |

۲۰۰ |

۶ |

|

|

۱.۲۵ |

۲۳۰ |

۱۲ |

4. وزن شمش فولادی

وزن شمش فولادی یکی دیگر از مواردی است که باید در زمان خرید آن در نظر بگیرید.

5. کارخانه های تولید کننده شمش را بشناسید

شناخت کارخانه ها، نوع شمشی که تولید میکنند و کیفیت بار آنها از موارد بسیار مهمی است که باید در نظر داشته باشید. همچنین نزدیک بودن کارخانه به محل تخلیه به دلیل کاهش هزینه های باربری نیز مورد توجه است. کارخانه های بزرگ و کوچک زیادی در حال حاضر در کشور شمش فولادی تولید میکنند. شما میتوانید پیش از خرید، از کارشناس های بازرگانی ما مشاوره گرفته و بهترین کارخانه که به محل شما نزدیک است را انتخاب کنید.

عمده کارخانه های تولید شمش در ایران، در استان های اصفهان، کرمان، قزوین، مشهد، سمنان و تبریز قرار دارند. شرکت ما افتخار همکاری با تمامی این کارخانه ها را داشته و میتواند برای شما بار تامین کند. شما میتوانید لیست کارخانه های تولید شمش در اصفهان را در مطلب " خرید شمش فولادی در اصفهان" مشاهده کنید.

6. استعلام قیمت شمش فولادی از مراکز معتبر

قیمت شمش فولادی به عوامل مختلفی بستگی دارد. این عوامل را میتوان در موارد زیر خلاصه کرد:

میزان عرضه و تقاضا در بازار آزاد و بورس کالا، قیمت جهانی سنگ آهن، آنالیز و ابعاد شمش فولادی، نوسانات بازار ارز به ویژه قیمت دلار، قیمت مواد اولیه، کارخانه تولید کننده و ... . شاید این سوال برایتان مطرح شود که این عوامل چطور میتوانند قیمت شمش فولادی را تغییر دهند. در این رابطه پیشنهاد میکنیم مطلب " عوامل موثر بر قیمت آهن آلات " را مطالعه کنید.

7. روش تولید شمش را بررسی کنید

نکته دیگری که باید در راهنمای خرید شمش به آن بپردازیم، روش تولید شمش فولادی است. با توجه به نوع محصولی که قرار است تولید شود، باید شمشی را انتخاب کنیم که با روش مناسب تولید شده است. شمش های فولادی به دو روش دستی و CCM تولید میشوند. نوع روش تولید شمش در قیمت آن تاثیر گذار خواهد بود.

8. نحوه خرید شمش فولادی

شما میتوانید شمش فولادی را به روش های مختلف خریداری کنید که در ادامه خواهیم گفت:

-

- خرید شمش فولادی از شرکت های بازرگانی: یکی دیگر از روش های خرید شمش فولادی، خرید از شرکت های بازرگانی است. مزایای خرید از این شرکت ها، امکان تهیه شمش از کارخانه های مختلف و نزدیک به محل مورد نظر شماست. یکی از شرکت های بازرگانی که در این زمینه تخصص و اعتبار زیادی دارد، فولاد رامیار صنعت است. شما میتوانید استعلام ما را از تمامی کارخانه های تولید شمش بگیرید.

- خرید شمش فولادی مستقیم از کارخانه: شما میتوانید به صورت مستقیم از کارخانه ها برای شمش اقدام کنید. در این صورت حداقل مقداری که میتوانید خرید کنید، یک ظرفیت یا 25 تن است. شما میتوانید در مطلب " لیست تولید کنندگان شمش فولادی " بهترین کارخانه های فعال در این زمینه را بشناسید.

- خرید شمش آهن از بورس: بسیاری از کارخانه های تولید شمش به دلیل بحث تامین آهن اسفنجی، ملزم به فروش شمش فولادی در بورس هستند. شما نیز میتوانید با ثبت نام در بورس و داشتن کد بورسی، از آنجا خرید کنید. در بورس کالا انواع شمش فولادی عرضه میشود.

- خرید شمش فولادی از شرکت های بازرگانی: یکی دیگر از روش های خرید شمش فولادی، خرید از شرکت های بازرگانی است. مزایای خرید از این شرکت ها، امکان تهیه شمش از کارخانه های مختلف و نزدیک به محل مورد نظر شماست. یکی از شرکت های بازرگانی که در این زمینه تخصص و اعتبار زیادی دارد، فولاد رامیار صنعت است. شما میتوانید استعلام ما را از تمامی کارخانه های تولید شمش بگیرید.

نکاتی که باید در زمان خرید شمش بدانید!

اطلاعاتی که باید به فروشنده اعلام کنید:

-

- آنالیز شمش

- ابعاد شمش

- زمان بارگیری

- تناژ درخواستی

- محل تخلیه

- نحوه پرداخت

1. دریافت پیش فاکتور از فروشنده

پس از اینکه اطلاعات بالا را به مشتری گفتید، باید برای دریافت پیش فاکتور اقدام کنید. در پیش فاکتور باید تناژ شمش، قیمت، آنالیز، ابعاد، نحوه پرداخت هزینه و بارگیری به صورت کامل ذکر شود.

2. تایید پیش فاکتور

پیش فاکتور را به دقت مطالعه کرده و در صورت صحت اطلاعات، آن را تایید و برای واریز مبلغ اقدام کنید.

3. تسویه نهایی

پس از آنکه پیش فاکتور ارسالی تایید شد، باید برای تسویه اقدام کنید. از آنجایی که ممکن است پس از بارگیری وزن نهایی با وزن پیش فاکتور متفاوت باشد، بدهکار یا بستانکار بودن شما پس از این مرحله مشخص میشود. در صورتی که بدهکار باشید، باید برای پرداخت آن اقدام کنید و در غیر اینصورت، فروشنده باید مبلغی را به شما عودت دهد.

4. بررسی نهایی شمش خریداری شده

آخرین مرحله در خرید شمش فولادی، بررسی نهایی محصولی است که به دست شما رسیده است. پیشنهاد میکنیم پیش از تخلیه بار، استاندارد، ویژگی و نوع محصول را با موارد درج شده در فاکتور بررسی کنید. در صورت هر گونه مغایرت، آن را به فروشنده اطلاع دهید.

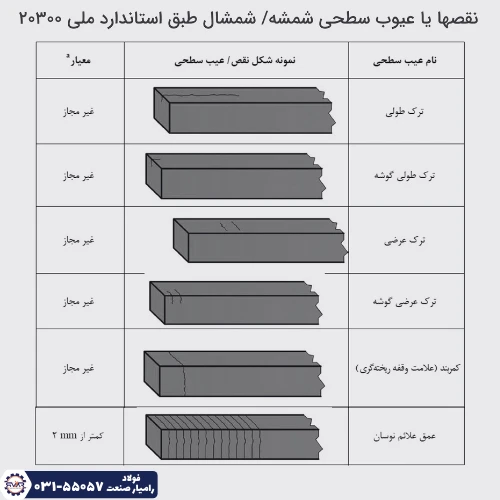

مورد بعدی که باید بررسی شود، شکل ظاهری شمش ها است؛ شمش های فولادی باید بدون ترک، بدون برجستگی، قوس، سوراخ و کاملا سالم باشند. این مسئله در زمان تولید اهمیت زیادی دارد. چرا که دستگاه های مدرن امروزی، از شمش هایی با ظاهر نامناسب استفاده نمیکنند.

در نهایت نیز وزن بار ارسال شده را با وزن درج شده توسط مبدا چک کنید. در بسیاری از مواقع به دلیل پر و خالی شدن باک ماشین، تغییر ارتفاع سطح و ... تفاوت وزن پیش خواهد آمد. لازم به ذکر است که این اختلاف وزن مبدا و مقصد در مقدار بسیار کم قابل قبول است. در غیر اینصورت با فروشنده در این باره صحبت کنید.

استاندارد شمش فولادی ایران به شماره 20300

استاندارد های تولید شمش فولادی

تمامی محصولات فولادی باید بر اساس یک استاندارد مشخص تولید و به بازار عرضه شوند. رعایت این استانداردها سبب تولید محصول با کیفیت و در عین حال کاربردی خواهد شد. اگر بخواهیم استانداردهای تولید شمش فولادی را به صورت خلاصه بررسی کنیم، میتوان به موارد زیر اشاره کرد:

- شمش فولادی بیلت مربعی، باید هر ضلع آن 120 میلی متر کوچکتر باشد.

- شمش های بلوم با سطح مقطع مربعی باید هر ضلعشان 120 میلی متر بزرگتر باشد.

- شمش بلوم مستطیل شکل باید مساحتی کمتر از 214400 میلی متر داشته باشند. همچنین نسبت پهنا به ضخامت این محصول باید از 2 کوچکتر و از 1 بزرگتر باشد.

- مساحت بیلت مستطیل شکل باید از 22500 میلی متر بزرگتر بوده و از 214400 کمتر باشد. علاوه بر این، نسبت پهنا با عرض در این سازه فولادی باید از 2 کوچکتر و از 1 بزرگتر باشد.

در نهایت

انتخاب یک تأمینکننده معتبر برای خرید شمش آهن، تأثیر بسزایی در تأمین مواد اولیه باکیفیت و موفقیت پروژههای فولادی دارد. ازاینرو، آگاهی و دقت در انتخاب تأمینکننده، نقش کلیدی در کاهش هزینهها و افزایش بهرهوری ایفا میکند. فولاد رامیار صنعت، بهعنوان یکی از مجموعههای بازرگانی پیشرو در حوزه آهنآلات، با ارائه خدمات حرفهای در زمینه ثبت سفارش و تأمین شمش فولادی، امکان خرید با بهترین قیمت بازار را برای شما فراهم میکند. برای اطلاع از قیمت روز شمش فولاد و دریافت مشاوره تخصصی برای انتخاب مناسبترین محصولات، میتوانید با دپارتمان پشتیبانی و کارشناسان فروش فولاد رامیار صنعت از طریق شماره 03155057 در ارتباط باشید.