تولید شمش فولاد اولین مرحله از فرآیند ساخت فولاد و استخراج آهن است که خروجی آن محصولی قابل حمل و جامد است. در واقع در صنعت فولاد، شمش فولاد اساس ساخت و ساز محصولات فولادی و مهمترین محصول در این زنجیره محسوب میشود. شمش فولاد ماده اولیه ساخت انواع مقاطع فولادی مانند میلگرد، ورق فولادی و تیرآهن میباشد. به همین دلیل میتوان گفت مفیدترین و مهم ترین محصول صنعت فولاد، شمش فولاد است. شرکت فولاد رامیار صنعت در این مقاله به تشریح فرآیند کامل تولید شمش فولادی پرداخته است.

در مقاله ” لیست تولید کنندگان شمش فولادی ” به صورت جامع در مورد تولید کنندگان فولادی صحبت کردهایم.

مواد اولیه تولید شمش فولادی

در ادامه بطور مفصل درباره مواد اولیه برای تولید شمش فولادی و روش های تولید آن صحبت کردهایم.

تولید شمش آهن از ضایعات

یکی از روش های تولید شمش فولادی، استفاده از آهن قراضه است. تولید شمش فولاد از آهن قراضه در بسیاری از موارد صرفه اقتصادی بیشتری دارد. برای این کار قراضه های فلزات از سراسر کشور جمع آوری شده و یا از طریق وارادت به دست تولید کننده میرسد. در زمینه تولید شمش از ضایعات، کیفیت قراضههای استفاده شده اهمیت بالایی دارد.

قراضه های آهن بر اساس کیفیت و نوع فلزات موجود در آنها دسته بندی میشوند. هر چه کیفیت قراضه به کار رفته در تولید شمش آهن بیشتر باشد، قیمت شمش فولادی نیز افزایش مییابد. شما میتوانید اطلاعات کامل در مورد قراضه های آهن را در مطلب " قراضه آهن چیست؟ " مطالعه کنید.

نکته قابل توجه در مورد ضایعات به عنوان مواد اولیه تولید شمش فولاد، کنترل کیفی و در نظر گرفتن شرایط آن است. در صورتی که قراضه های جمع آوری شده با خار و خاشاک همراه باشد، سرباره و انرژی لازم برای ذوب آن افزایش مییابد. پس بهتر است در قراضه ها پیش از ورود به کوره از هر نوع آلودگی پاک شوند.

تولید شمش از آهن اسفنجی

یکی دیگر از مواد اولیه تولید شمش فولادی، آهن اسفنجی است. به طور کلی ماده اصلی برای تولید هر نوع محصول فولادی، سنگ آهن است. سنگ آهن پس از پیش پخت و کلوخه سازی، به همراه کک و آهک در کوره بلند ریخته میشود تا آهن خام بدست بیاید. در این مرحله ناخالصی های آهن مثل اکسیژن جدا شده و در آخر ماده مذاب برای قالب گیری آماده میشود.

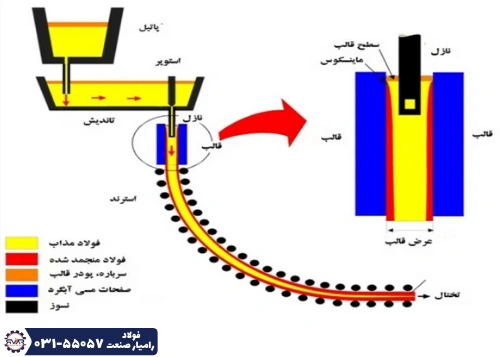

در روش دیگر برای تولید شمش از آهن اسفنجی، ماده مذاب به واسطه پاتیل های مخصوص به واحد ریخته گری ارسال میشود و داخل تاندیش قرار میگیرد. سپس آنها را در قالب مسی ریخته و روی غلتک های مخصوص قرار میدهند. در نهایت با پاشیدن آب روی قالب ها، شمش های فولادی آماده مصرف شده اند. پیشنهاد میکنیم برای مطالعه بیشتر در مورد آهن اسفنجی، مطلب " تفاوت بریکت و آهن اسفنجی چیست؟ " را مطالعه کنید.

فرآیند تولید شمش فولادی

همانطور که در بالا گفته شد قصد داریم در این مطلب به فرآیند کامل تولید شمش فولادی بپردازیم. مراحل تولید شمش فولاد، یک فرآیند پیچیده و چند مرحله ای است که شامل مراحل زیر مشود:

- مرحله ذوب: ابتدا سنگ آهن، کک و آهک در کوره بلند ذوب میشوند تا مذاب آهن خام تولید شود. مذاب آهن خام حاوی درصد زیادی کربن و سایر ناخالصی ها است.

- تصفیه: در مرحله تصفیه، مذاب آهن خام در کوره قوس الکتریکی تصفیه میشود تا فولاد تولید شود. در کوره قوس الکتریکی، مذاب آهن خام با اکسیژن دمیده میشود تا کربن و سایر ناخالصی ها از بین بروند.

- ریخته گری: یکی از مراحل تولید شمش فولاد، ریخته گری است. در این مرحله فولاد مذاب در قالب هایی ریخته میشود تا شمش فولادی تولید شود. سپس شمش فولادی برای تولید محصولات فولادی مختلف مانند ورق، لوله و میلگرد نورد میشود.

فرآیند تولید شمش فولادی یک فرآیند مهم است که در صنایع مختلف استفاده میشود. فولاد یک ماده همه کاره است که در ساخت ساختمان ها، خودروها، کشتی ها و سایر محصولات استفاده میشود.

در اینجا برخی از مزایای استفاده از فولاد آورده شده است:

- فولاد یک ماده قوی و بادوام است.

- فولاد قابل بازیافت است.

- فولاد در برابر خوردگی و زنگ زدگی مقاوم است.

- فولاد مقرون به صرفه است.

نحوهی تولید شمش فولادی

ذوب در کوره اولین و اصلی ترین مرحله از فرآیند تولید شمش فولادی میباشد. این مرحله در سه نوع کوره یعنی کوره قوس الکتریکی، کوره بلند و کوره القایی انجام میشود. اما این سه کوره چه تفاوت هایی باهم دارند؟ در ادامه توضیح خواهیم داد. شما میتوانید در مطلب " تفاوت شمش قوس و القایی " به صورت کامل در مورد تفاوت روش های تولید شمش فولادی مطالعه کنید.

تولید شمش فولادی با استفاده از کوره بلند

رایج ترین روش تولید شمش فولادی، استفاده از کوره بلند است؛ در این روش سنگ آهن و ضایعات داخل کوره بلند ریخته شده و برای فرآیند اکسیژن قلیایی آماده میشوند. در طی انجام این فرآیند، اکسیژن به کمک لوله های نیزه ای شکل، به سرعت وارد کوره بلند میشوند.

پس از اتمام فرآیند اکسیژن قلیایی، نوبت به مرحله گرمادهی و اکسیداسیون میرسد؛ در واقع در این مرحله ناخالصی ها حذف میشود. برای جذب بیشتر ناخالصی ها، مقداری آهک نیز اضافه میکنند؛ افزودن آهک سبب تولید سرباره میشود. در نهایت نیز فولاد خام و با کیفیت، از طریق حفره کنورتور خارج میشود.

مزایا و معایب استفاده از کوره بلند

- امکان جداسازی ناخالصیها و تولید محصول با کیفیت؛

- امکان تولید شمش در حجم بالا؛

- تولید درصد بالایی از ضایعات؛

- تولید گازهای آلاینده و آسیب به محیط زیست؛

- عدم انعطاف پذیری فولادهای تولید شده؛

تولید شمش فولادی با استفاده از کوره ذوب القایی

در فرآیند ذوب کوره های القایی، از یک میدان مغناطیسی برای ذوب قراضه ها استفاده میکنند. در واقع در این فرآیند، به دور کوره یک سیم پیچ القایی بسته شده و به کمک جریان الکتریسیته، گرمای زیادی تولید میشود. این گرما به درون کوره منتقل شده و در نهایت منجر به ذوب فلزات میشود.

مزایا و معایب استفاده از کوره ذوب القایی

- عدم آلودگی صوتی در محیط؛

- عملکرد آسان؛

- عدم تولید سرباره؛

- راندمان حرارتی بالا؛

- قیمت بسیار بالای کوره؛

تولید شمش فولادی با استفاده از کوره قوس الکتریکی

برای تولید شمش فولادی توسط کوره قوس الکتریکی، ضایعات فولادی شامل قراضه های خانگی، صنعتی و آهن اسفنجی به داخل کوره ریخته میشود. کوره های قوس الکتریکی شبیه به یک حمام بزرگ و کم عمق هستند که در بالای آن، الکترودهای کربنی وجود دارد. پس از ریخته شدن ضایعات، الکترودها به سمت پایین حرکت کرده و با برقراری جریان الکتریکی، دمای 4100 درجه سانتی گراد تولید و فلزات ذوب میشوند. اصولا از کوره قوس الکتریکی، برای تولید شمش آلیاژی استفاده میکنند؛ به همین دلیل شمش تولید شده در این روش، کیفیت و قیمت بالاتری دارد.

شما میتوانید لیست کامل تولید کنندگان آهن اسفنجی را در صفحه " لیست تولیدکنندگان آهن اسفنجی " با آدرس و شماره تلفن مشاهده کنید.

تفاوت روش کوره قوس الکتریکی و کوره القایی

عدم کنترل صحیح اکسیژن در کوره القایی، سبب بروز ایراداتی در محصول میشود. علاوه بر این، کوره القایی توانایی فسفرزدایی و گوگرد زدایی را ندارد. به همین دلیل برای برطرف کردن این مشکل باید از کوره تصفیه پاتیلی استفاده کنند. آماده سازی این دستگاه هزینه بالایی را همراه خواهد داشت و اصولا در ایران استفاده نمیشود.

از آنجایی که اغلب کوره ها و ماشین های ریخته گری در ایران بیش از 30 سال پیش از کشورهای چین و هند وارد ایران شده است، بسیار بی کیفیت و با تکنولوژی پایین هستند. تکنولوژی ضعیف و مشکلاتی کوره القایی به وجود میآورد، سبب تولید شمش بی کیفیت میشود. به همین دلیل اغلب شمش تولید شده در کوره قوس الکتریکی را با کیفیت تر میدانند.

چرا که کوره قوس الکتریکی میتوان به راحتی شمش کم کربن با فسفر و گوگرد کنترل شده تولید و روانه بازار کند.

انواع روش های تولید شمش فولادی

انواع فولادهای تولید شده با استفاده از کوره های فوق به سه دسته به شرح زیر تقسیم میشوند:

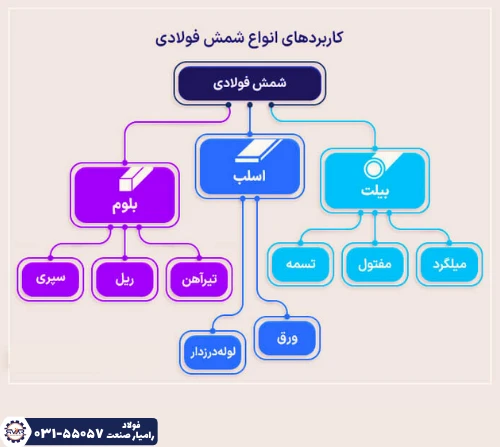

- بلوم (فابریک): پس اتمام فرآیند بالا، شمش های فولادی در سایز های مختلف تولید و به بازار عرضه میشوند. شمش بلوم مقاطعی با عرض بیش از 15 سانتی متر هستند که در سه آنالیز 3sp,4sp و 5sp تولید میشوند. در واقع میزان کربن موجود در آنها سبب متفاوت شدن آنالیز شمش های بلوم خواهد شد. در مطلب " خرید شمش فولادی " به صورت کامل در مورد این آنالیز ها صحبت کرده ایم.

- اسلب: یکی دیگر از انواع شمش های تولید شده، شمش فولادی اسلب است؛ این نوع شمش در عرض و ضخامت زیادی تولید میشود. از شمش اسلب برای تولید انواع ورق فولادی استفاده میشود و بزرگترین تولید کننده اسلب در ایران را میتوان فولاد مبارکه اصفهان دانست.

از شمش فولادی برای تولید کدام یک از مقاطع فولادی استفاده میشود؟

شمش فولادی یکی از پرکاربردترین محصولات در زمینه تولید مقاطع فولادی میباشد. از این محصول برای تولید انواع ورق، میلگرد، تیرآهن و … استفاده میکنند. شمش بلوم به دلیل ویژگی های فیزیکی و شیمیایی خاصی که دارد، بهترین گزینه برای تولید انواع میلگرد میباشد. از آنجایی که متریال اصلی تولید میلگرد، شمش فولادی است، قیمت آن به صورت مستقیم بر قیمت روز میلگرد تاثیر گذار خواهد بود.

خط تولید شمش فولاد

تجهیزات به کار رفته در خط تولید شمش فولاد با کیفیت محصول تولید شده ارتباط مستقیم دارد. کارخانه های برتر تولید کننده شمش فولادی در ایران، همگی به آخرین تکنولوژی روز دنیا مجهز بوده و محصول تولید شده در آنها نیز از کیفیت بالایی برخوردار هستند. خط تولید شمش فولادی شامل فرآیند ذوب فلزات و مواد اولیه و فرآیند نورد است که در نهایت شمش فولادی در ابعاد و اندازه مشخص تولید میشود.

جمع بندی

همانطور که میدانید در این مقاله توضیحات لازم را در مورد فرآیند کامل تولید شمش فولادی داده ایم. گفتیم که شمش آهن انواع مختلفی دارد که هر کدام از نظر ظاهری ویژگی های خاص خود را دارند. بهترین راه برای ساخت شمش فولادی استفاده از قوس الکتریکی و ذوب القایی است. شمش های فولادی اولین محصولات فولادی هستند که در واقع به شکل جامد قابل حمل هستند و به روش های مختلفی ساخته میشوند.

فولاد رامیار صنعت تامین کننده انواع شمش با قیمت مناسب و بارگیری در کم ترین زمان ممکن میباشد. برای دریافت مشاوره رایگان و اطلاع از قیمت شمش فولادی، با شماره 03155057 تماس بگیرید